Plus de 50 ans d’expérience dans les équipements thermiques

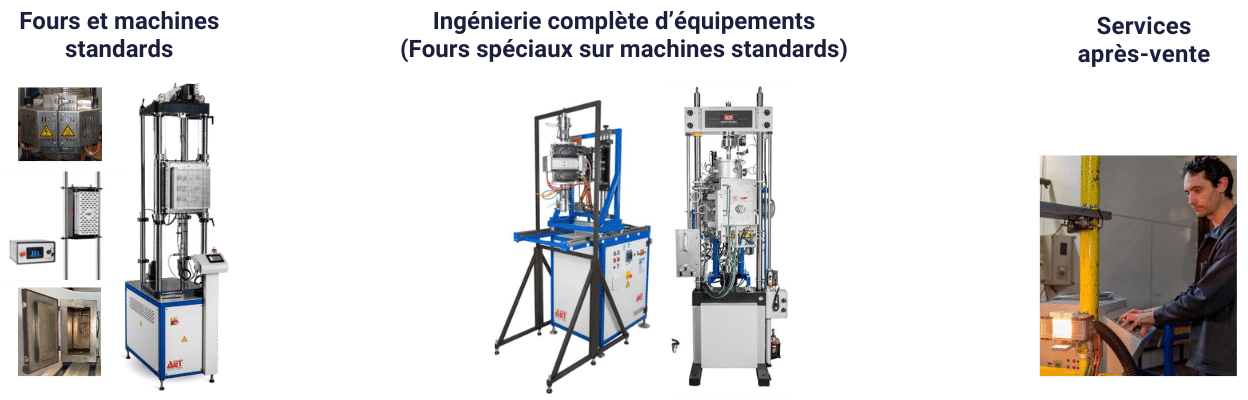

Notre expertise comprend l’intégration sur machines d’essais mécaniques multi-marques, la conception de fours et de machines standards, l’ingénierie complète d’équipements (fours spéciaux sur machines standards), ainsi que des services après-vente adaptés à vos besoins spécifiques. Pratiquement tous les matériaux, qu’il s’agisse de plastiques, de bois, de caoutchoucs, de bétons, de métaux, d’alliages, de céramiques ou de composites, sont soumis à des essais mécaniques pour déterminer leurs caractéristiques. Ces essais sont essentiels pour garantir une utilisation optimale des matériaux dans leurs applications finales.

Les essais mécaniques sont des expériences dont le but est de caractériser les lois de comportement des matériaux (mécanique des milieux continus). La loi de comportement établit une relation entre les contraintes (pression=force/surface) et les déformations (allongement unitaire adimensionnel). Il ne faut pas confondre une déformation avec un déplacement ou une dilatation. Cependant, la déformation d’une pièce dépend de la géométrie de la pièce et de la manière dont sont exercés les efforts extérieurs sur cette pièce. Il faut donc normaliser les essais.

Des normes définissent donc :

En ce qui concerne AET Technologies, les matériaux que vous êtes amenés à tester sont soumis à différentes contraintes notamment de température.

Cela signifie que leurs propriétés mécaniques doivent être étudiées dans des conditions thermiques spécifiques, nécessitant l’intégration d’un four dans les machines d’essais mécaniques multimarques. Cette solution permet de tester les conditions réelles d’utilisation et d’assurer que les matériaux pourront résister aux contraintes mécaniques et thermiques auxquelles ils seront exposés.

Un essai de traction est une expérience de physique qui permet de mesurer le degré de résistance à la rupture d’un matériau. Certains objets manufacturés doivent avoir un minimum de solidité pour pouvoir supporter les charges, le poids et bien d’autres efforts. L’essai de traction permet de caractériser les matériaux, indépendamment de la forme de l’objet sollicité, ou la performance d’un assemblage mécanique. Comme tout essai mécanique, l’essai de traction reproduit une sollicitation simple, donc éloignée des sollicitations réelles, mais facilement maîtrisable, et reproductible. Cet essai ou expérience consiste à placer une petite barre du matériau à étudier entre les mâchoires d’une machine de traction qui tire sur la barre jusqu’à sa rupture. On enregistre l’allongement et la force appliquée, que l’on convertit ensuite en déformation et contrainte.

L’essai de traction donne plusieurs valeurs importantes :

Éprouvettes conventionnelles avec (Do=20 mm, Lo=100 mm) ou (Do=10 mm, Lo=50 mm).

Exemples d’éprouvettes de traction en alliage d’aluminium.

L’éprouvette est tenue en deux points (par une pince ou un crochet), reliés à des filins. L’éprouvette est alors étirée à vitesse constante, et on relève la force de traction nécessaire en fonction de l’allongement. Ces essais permettent de tracer une courbe dite de traction à partir de laquelle les caractéristiques suivantes peuvent être déduites :

Courbe de traction d’un matériau ductile présentant un décrochement : R contrainte, F Force, Rm contrainte maximale avant rupture, Re limite apparente d’élasticité, e allongement relatif, usuellement noté Ɛ. Essai conventionnel. Quand il n’est pas possible de déterminer la limite apparente d’élasticité, on définit une limite conventionnelle Rp0,2 correspondant à un allongement relatif e=0,2 %.

Un essai de compression mesure la résistance à la compression d’un matériau sur une machine d’essais mécaniques suivant un protocole normalisé. Les essais de compression se font souvent sur le même appareil que l’essai de traction mais en appliquant la charge en compression au lieu de l’appliquer en traction. Pendant l’essai de compression, l’échantillon se raccourcit et s’élargit. La déformation relative est « négative » en ce sens que la longueur de l’échantillon diminue. La compression tend de plus à amplifier les irrégularités latérales de l’échantillon et, au-delà d’une contrainte critique, l’échantillon peut fléchir et la flèche peut s’accentuer jusqu’au flambage.

L’éprouvette est placée entre deux plateaux. L’essai consiste à compresser cette éprouvette souvent dans un but d’étude de la force de rupture. Si le matériau est ductile cette rupture n’aura pas lieu. Dans le cas des roches, l’essai est normalisé pour évaluer les performances des matériaux rocheux dans le cas d’étude d’ouvrages au rocher, pour la fourniture de matériaux d’enrochement ou pour l’exploitation de gisement de matériaux granulaires. Les éprouvettes d’élancement « 2 » sont soumises à une compression verticale en imposant un effort croissant sur l’éprouvette. Les éprouvettes sont cylindriques.

L’essai de fatigue consiste à appliquer sur une pièce une charge variable alternée (la moyenne des contraintes appliquées est nulle) ou répétée (la moyenne des contraintes appliquées est non nulle). Il va essayer de reproduire au mieux les conditions d’exploitation de la pièce. Les ruptures par fatigue sont associées essentiellement au nombre total d’applications d’une charge et non au temps de service ou à l’âge de la pièce. La rupture par fatigue ne donne aucun signe préalable avant de casser, c’est pourquoi elle peut très souvent surprendre l’expérimentateur.

Principe d’un essai de fatigue

La fatigue est un processus (succession de mécanismes) qui sous l’action de contraintes ou déformations variables dans le temps modifie les propriétés locales d’un matériau. Ces dernières peuvent entraîner la formation de fissures et éventuellement la rupture de la structure. La fatigue est notamment caractérisée par une étendue de variation de contrainte qui peut être bien inférieure à la limite d’élasticité du matériau. Les étapes principales de la ruine par fatigue d’un assemblage sont l’amorçage de fissures (si des défauts ne sont pas déjà présents dans le matériau), la propagation de fissures et la rupture finale.

Les paramètres souvent utilisés pour prédire le comportement en fatigue et ainsi le nombre de cycles à la rupture d’une structure sont : l’amplitude de la sollicitation (chargement ou déformation imposée), sa valeur moyenne, l’état de surface et le milieu dans lequel la structure sera utilisée.

Même si l’étude de la fatigue s’appuie sur des considérations théoriques (en particulier mécanique de la rupture), c’est essentiellement un domaine expérimental. La caractérisation d’un matériau, d’une pièce, d’un ensemble, d’une structure, … nécessite de nombreux essais et mesures.

La flexion est la déformation d’un objet qui se traduit par une courbure. Dans le cas d’une poutre, elle tend à rapprocher les deux extrémités de la poutre. Dans le cas d’une plaque, elle tend à rapprocher deux points diamétralement opposés sous l’action. L’essai de flexion d’une poutre est un essai mécanique utilisé pour tester la résistance en flexion. On utilise la flexion dite « trois points » et la flexion dite « quatre points ».

En chaudronnerie, le pliage d’une tôle est une flexion pour laquelle on veut dépasser la limite élastique du matériau, afin d’avoir une déformation définitive (déformation plastique). Dans la plupart des autres cas, on cherche au contraire les conditions nécessaires pour ne pas dépasser la limite élastique, afin de préserver l’intégrité de la pièce. La résistance à la flexion d’un matériau, sous forme de poutre principalement, peut être mesurée par une machine sous différents types de mises en charge. Les mesures des déformations et des contraintes sont réalisées à partir de jauges d’extenso mètre et affichées sur un banc de mesure.

Les ingénieurs souhaitent souvent comprendre différents aspects du comportement d’un matériau, pour autant un simple essai de tension ou compression uniaxial peut ne pas fournir toutes les informations nécessaires. Lorsque l’éprouvette se plie ou fléchit, il est soumis à une combinaison complexe de forces, notamment traction, compression et cisaillement. Pour cette raison, les essais de flexion sont couramment utilisés pour évaluer la réaction des matériaux à des situations de charge réalistes. Les données d’essai de flexion peuvent être particulièrement utiles lorsqu’un matériau doit être utilisé comme structure de support. Par exemple, une chaise en plastique doit offrir un soutien dans de nombreuses directions. Alors que les pieds sont en compression lors de l’utilisation, le siège devra résister aux forces de flexion appliquées par la personne assise. Non seulement les fabricants veulent fournir un produit capable de supporter les charges prévues, mais le matériau doit également reprendre sa forme initiale en cas de cintrage.

Le fluage concerne des essais au cours desquels les sollicitations mécaniques et thermiques sont constantes et ce sont les effets dus au temps qui sont analysés. La déformation d’un matériau induite pendant le maintien constant de la température et de la contrainte est appelée fluage. Cette déformation est de nature viscoplastique et dépendante du temps de maintien. Bien que le fluage soit possible à toutes les températures au-dessus du zéro absolu, cette déformation est activée thermiquement, c’est-à-dire que de faibles variations de température entraînent des variations importantes de la vitesse de déformation.

Pour les alliages métalliques, le fluage n’intervient de façon importante qu’à des températures relativement élevées. Ainsi, le fluage est négligeable pour les alliages utilisés dans la réalisation de structures telles que les ponts ou les navires. Ce n’est pas le cas pour les cuves de centrales nucléaires devant fonctionner de nombreuses années à des températures supérieures à 400 oC. Le fluage peut être également important dans les parties chaudes des turbines à gaz et des turbomachines pour avions, où la température de certaines pièces atteint, actuellement, couramment 1 100 oC. Les comportements en fluage d’aciers type 316 L et d’alliages 800, pour les cuves de centrales nucléaires, ou des différents superalliages base nickel, pour les turbomachines d’avions, commencent à être bien cernés.

Le fluage doit être pris en considération dès que la température d’emploi est proche ou supérieure à 0,2 Tf (où Tf est la température de fusion de l’alliage considéré) et /ou s’il existe des contraintes importantes. Ainsi, dans l’industrie du pétrole, le fluage peut ne pas être négligeable dans les unités de craquage où des températures et des contraintes très élevées peuvent être enregistrées.

Principe d’un essai de fluage

Le fluage est le phénomène physique qui provoque la déformation irréversible différée (c’est-à-dire non-instantanée) d’un matériau soumis à une contrainte constante, inférieure à la limite d’élasticité du matériau, pendant une durée suffisante. Le fluage ainsi que la relaxation de contrainte sont deux méthodes en quasi statique de caractérisation des matériaux visqueux (cas du béton).

Ils servent notamment à tester et prédire les déformations et dégradation des constructions (ponts, bâtiments réacteurs de centrales nucléaires en béton précontraint, etc.) qui influeront sur leurs performances et qualité au cours de leur vieillissement ou en cas d’aléa sismique.

En pratique, lors d’essais de fluage, les éprouvettes sont le plus souvent soumises à une force constante appelée sollicitation. La contrainte est alors supposée constante, à condition que la variation de section de l’éprouvette soit très faible. La contrainte est définie comme le rapport d’une force sur une surface (c’est-à-dire une pression). La déformation (la réponse à la contrainte) dépend de conditions extérieures à la pièce : temps (t), valeur de la contrainte, température, pression, etc.

Concernant ce type d’essai mécanique, deux cas se présentent :

Pour un matériau viscoélastique, la déformation correspond à l’élasticité instantanée, à l’élasticité retardée et à l’écoulement visqueux. L’expérience de fluage peut être contrôlée en mesurant la variation de l’éprouvette après avoir retiré la contrainte appliquée. Le matériau a subi une déformation permanente (ou résiduelle) reliée à l’écoulement irréversible. Ce phénomène concerne surtout les fluides viscoélastiques. Plus la durée de la contrainte a été longue, plus la déformation permanente est importante.

Dans le cas d’un polymère, le fluage a pour origine le phénomène de glissement des chaînes macromoléculaires les unes par rapport aux autres. Pour éviter ce phénomène d’écoulement, il faut diminuer le glissement. Une solution consiste à procéder à la réticulation du polymère, qui créera des liaisons covalentes entre ses chaînes (pontage). La déformation du solide viscoélastique obtenu sera plus faible que celle du matériau fluide.

Obtenez des informations précises sur nos prestations.